塑料加工过程中产生有机废气,其主要成分为粉尘颗粒物、非甲烷总烃类等有害物质。该废气有刺激性气味、略含毒性,对人体健康有较大的危害。且会对环境造成严重污染,对人体健康也会造成很大损害,所以塑料厂生产线废气不得不慎重处理。

科莱针对此类废气治理坚持一企一策的基本原则,根据客户的不同情况,为企业量身定制VOCs的系统解决方案,采用自主研发工艺,净化效率远超国家标准,解决VOCs废气污染。

塑料废气来源与特征

塑料工业产生的废气主要是破碎、分离等过程中产的的粉尘及塑料再生过程中由于塑料受热而产生的气体,主要是油状增塑剂受热蒸发的油蒸汽,冷却后成油雾夹带在气流中,油雾粘性强。

塑料在高温受热熔融后,塑料聚合物受热挥发出游离烃类单体,另一方面塑料添加助剂受热分解挥发产生有机污染物。

(1) 含尘废气 塑料干法破碎工序会产生粉尘。部分使用杂混的废塑料进行造粒时,还会产生黑烟,即废塑料因高温炭化产生的。

(2) 有机废气 废塑料再生过程有机废气产生的源头主要来自热熔造粒过程中,热塑过程的温度一般控制在140-300 ℃ 之间,该温度范围一般不会造成废塑料发生热解、裂解,但是在高温溶化的过程中仍然会有少量的挥发性较强的有机气体释放出来,有机烃类物质会产生碳氢化合物、苯等有毒有害废气,成分主要有非甲烷总烃、苯、甲苯、二甲苯 等有害气体。

(3) 恶臭气体 塑料热熔过程会产生废气,如聚苯乙烯加工过程可能会产生苯乙烯,表现为恶臭

(4) 酸性废气 含氯废塑料如聚氯乙烯在加工过程中受热会产生少量的氯化氢废气。

塑料废气处理方案概述

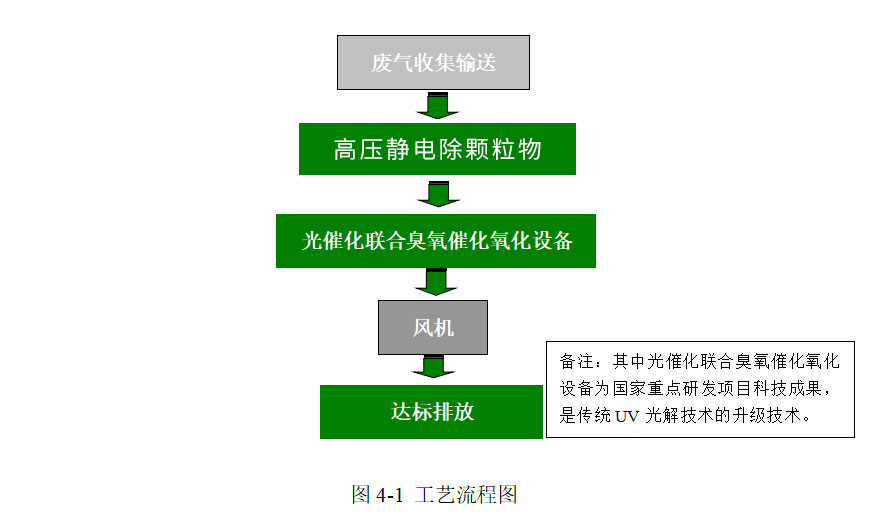

工艺流程简要说明:废气经过有效收集后通过管道进入废气处理设施,然后进入光催化联合臭氧催化氧化设备去除绝大大部分的VOCs,少量残余VOCs经过末端活性炭吸附净化。

高压静电原理

静电除烟雾技术是利用放电极在高压电场中发射出来的电子,生产空间电荷并同时产生臭氧,由电子碰撞空气分子而产生的正负离子捕捉颗粒物,使粒子带电,再利用电场的作用,使带电粒子被正负电极所吸附,已达到清除目的。

残余污染物和臭氧进入臭氧催化氧化模块,臭氧被消除和利用的同时,深度矿化污染物,从而达到净化油烟废气的目的。

光催化联合臭氧催化原理

光催化联合臭氧催化氧化技术是利用特制高能紫外灯产生的大量高能光子、活性氧等强氧化性自由基及高效光催化剂体系,在气相反应和气固臭氧催化反应的协同作用产生的多种活性物质,快速摧毁氧化污染物为CO2和H2O,科莱独有的常温催化氧化体系能高效利用前端静电和UV所释放出的具有高能量的活性物种(O3等)驱动催化反应(克服势垒) ,使得在室温下能有效对油烟排放中的VOCs 和异味等进行有效、持久催化净化。同时实现臭氧零排放。

方案优势

- 国家重点研发计划科技成果:系统存在高能光子、光催化、臭氧催化氧化等诸多高级氧化过程,克服单一技术或过程的弊端;

- 高效:VOCs及臭气在1s内完成,实现VOCs及臭气的真正的分解;

- 副产物少:氧化彻底,中间产物少,臭氧零排放;

- 结构简单:净化系统包括高能紫外模块和复合催化模块构成;

- 条件温和:在室温条件下即可反应,能耗和运行成本低;

- 使用便利:占地面积小,运行安全可靠,维护简便。

- 符合国家的政策指引:其中臭氧催化氧化技术已被国家发改委纳入《VOCs污染控制技术与装备创新平台建设》。

- 《2018年国家先进污染防治技术目录(大气污染防治领域)》公示稿发布,其中臭氧催化氧化技术被列入2018年目录中挥发性有机工业废气污染治理技术10项中的一项。生态环境部发布稿中指出推广技术是经工程实践证明了的成熟技术,治理效果稳定、经济合理可行,鼓励推广应用。

核心设备

高压静电/UV光解联合臭氧催化氧化设备——油烟/烟雾净化

近期评论