反应原理:臭氧常温催化氧化(常温)

技术背景:国家重点研发计划、国家自然科学基金项目

深圳科莱环保科技有限公司以改善空气质量为使命,紧密围绕大气污染治理的国家重大战略需求和民众亟需,专注于工业有机废气、恶臭和臭氧污染治理,为客户提供大气污染治理领域技术研究、设备制造、材料开发、工程服务以及环保咨询等专业化系统解决方案。

臭氧催化技术及材料为国家重点研发计划、国家自然科学基金项目“室温臭氧强化催化氧化低浓度有机废气机理研究”等研究项目科技成果。

核心工艺:臭氧常温催化氧化VOCs技术

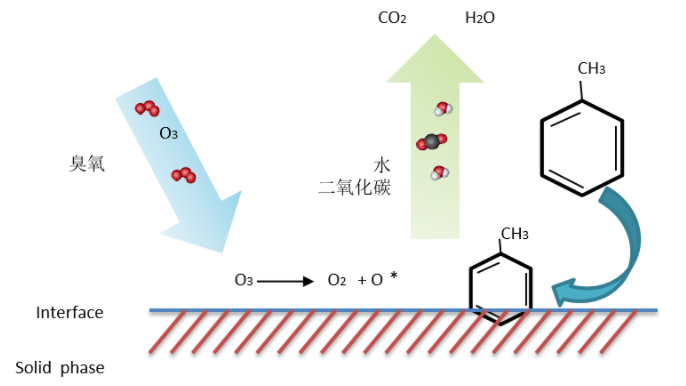

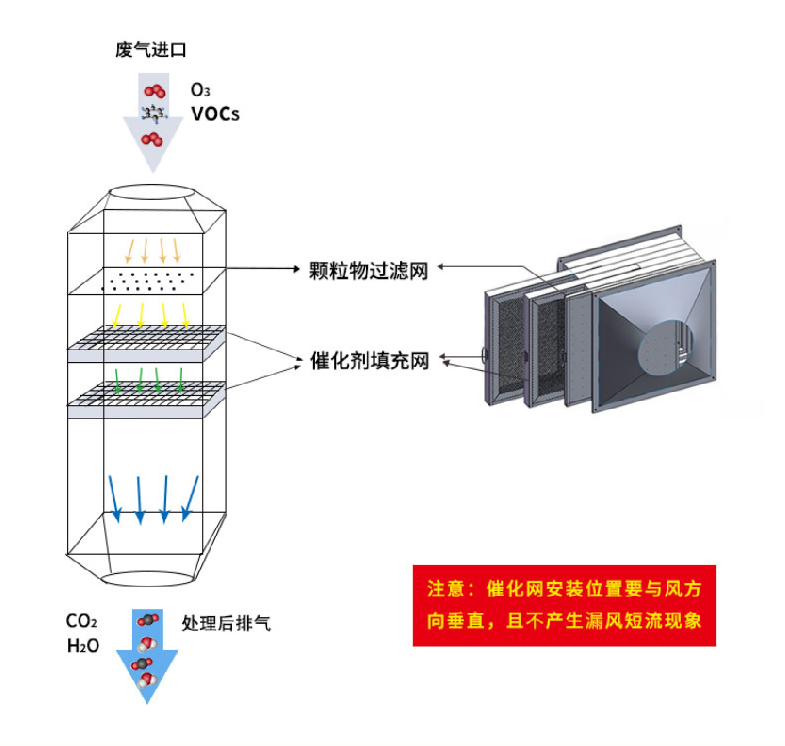

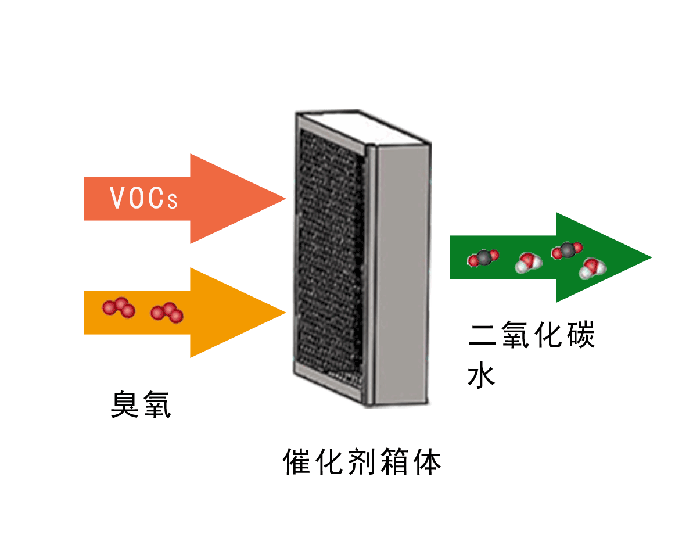

有机废气和臭氧混合均匀后进入功能臭氧催化氧化材料复合模块,臭氧在臭氧催化剂表面吸附后,被催化分解形成强氧化性氧自由基和羟基自由基,由于其高反应活性和氧化性,能够快速氧化单独臭氧无法氧化的苯系物等VOCs气态污染物为无毒的 CO2 和 H2O,最终实现臭氧的完全消除和利用。

技术原理

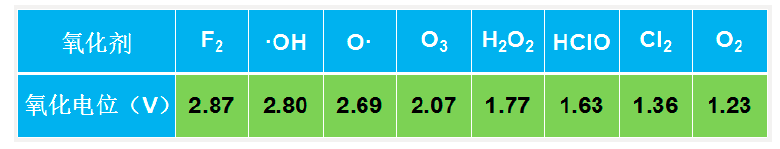

有机废气和臭氧混合后进入功能催化材料净化单元,臭氧(氧化电位2.07V)在催化剂的协助下生成高活性氧物种自由基和羟基自由基(氧化电位2.69V或2.80V),VOCs被快速催化氧化生成二氧化碳和水。

臭氧在自主研发的臭氧催化剂表面吸附后,将臭氧催化分解形成活性氧,分解反应过程中生成的强氧化性物种如O*和O2*,由于其高反应活性和氧化性能,能够快速氧化臭氧单独无法氧化的苯系物等VOCs气态污染物为无毒的CO2和水,最终实现臭氧的消除和利用。解决臭氧二次污染物同时提高矿化率和净化效率,臭氧量越大,VOCs处理效果越好。

技术工艺流程图

数据参考(针对不同VOCs气体净化效率)

| 组分 | VOCs入口浓度 | 臭氧入口浓度 | 温度/湿度 | 催化剂类别 | 臭氧出口浓度 | VOCs出口浓度 | 去除效率 |

| 苯 | 30ppm | 300ppm | 25℃/50%RH | 颗粒状臭氧分解催化剂 | ≤1ppm | 2.0ppm | 93.3% |

| 乙酸乙酯 | 30ppm | 200ppm | 25℃/50%RH | 颗粒状臭氧分解催化剂 | ≤1ppm | 1.5ppm | 95% |

技术对比(优势对比VS传统工艺)

| 序号 | 内容 | 臭氧催化氧化技术 | 传统工艺 |

| 1 | 安全性 | 常温催化氧化,床层温度≤50℃ | 760℃高温,防火防爆安全设计要求极高、有安全隐患。国务院督导组反馈《蓄热式焚烧炉(RTO)安全要点》,详见下页 |

| 2 | 工艺路径 | 直线工艺技术路径,工艺简单可靠,稳定。主要包含制臭氧系统和臭氧催化氧化塔。 | 需浓缩后再燃烧,包含预处理系统、燃烧室、换热室、有复杂阀门切换。一般设备采用陶瓷蓄热体,所以装置重量大,体积大。 |

| 3 | 污染副产物 | 无,只排放CO2和H2O | 《蓄热燃烧法工业有机废气治理工程技术规范》征求意见稿指出,RTO 处理为高温燃烧,在此过程中,有可能会生成NOx,需要对其净化予以考虑,具体排放要求执行国家或地方的相关排放标准。 |

| 4 | 系统灵活性 | 随时启停,随时使用 | 需要提前准备热能,一旦停止再次启动耗费时间。要求尽可能连续操作(因为设备重新开机需要较长的升温时间)。 |

技术优势

- 安全性,常温催化,床层温度≤50℃

- 直线工艺路径,简单可靠稳定。主要包含制臭氧系统和臭氧催化氧化塔

- 无副产物,只排放二氧化碳和氧气

- 系统灵活,随时启停,随时使用,运维便捷

近期评论